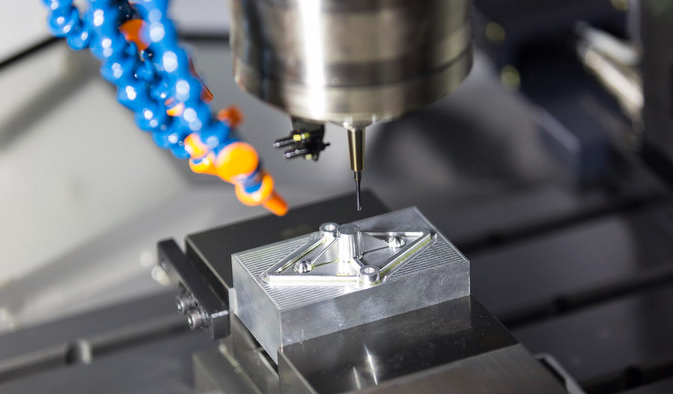

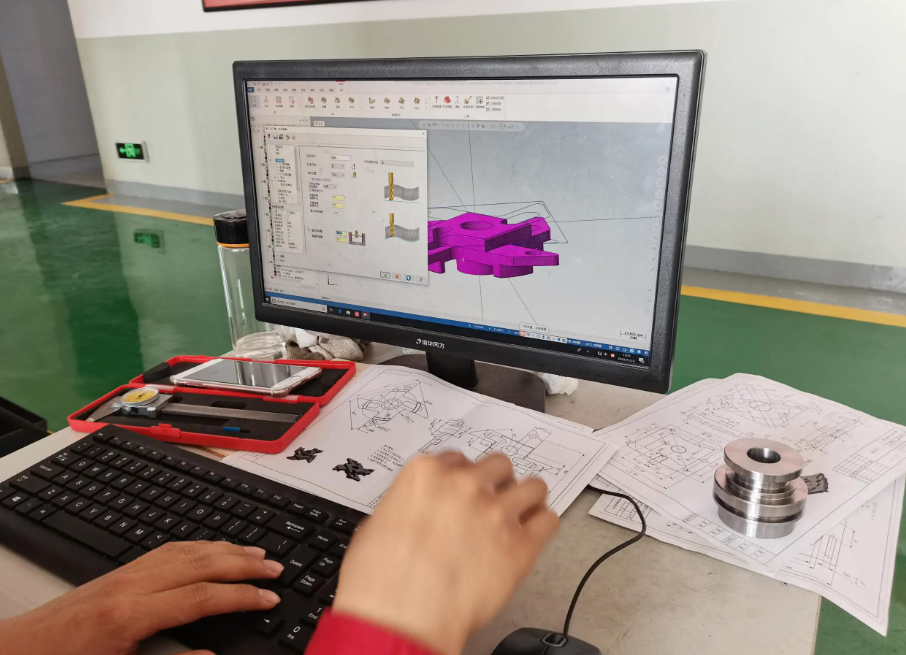

數控(kòng)加工是用數字信(xìn)息控製零件和刀具位移(yí)的機(jī)械加工方法,主要是實(shí)現(xiàn)生產高效化和自動化的有(yǒu)效途徑(jìng),是(shì)一種結構較為(wéi)複雜的先進加工設(shè)備,在了解數控加工操作技術後,如果能清楚知道數控加工的誤差,就可以在(zài)操作前,有效規避,那數控加工中的誤差來源有哪些?對於對刀誤(wù)差又有什麽好的解決方式?

數控加工中(zhōng)的誤差(chà)來源有哪些?

(1) 編(biān)程(chéng)插補誤差:主要是(shì)由於用直線段或圓弧段避近零件輪廓時(shí)產生。

(2) 測量誤差:主要受量具測(cè)量精度(dù)以及測量(liàng)者操(cāo)作方法影響,導致的實測尺寸不準確。

(3) 刀尖圓弧誤差:在切削內孔、外因或端麵時,刀尖圓弧不影響其尺寸、形狀,但在加工錐麵(miàn)或圓弧時受刀尖圓弧影響(xiǎng)造成過切或少切。

(4) 係統誤差:受機床本(běn)體影響產生的形位公差,誤差小,精密(mì)加工需考(kǎo)慮,不可調整;

(5)定位誤差:由係統受機床脈衝當量大小、均勻度及傳動路線影(yǐng)響,伺服單元,驅動裝置產生的重複定位誤差。

(6)對(duì)刀誤差:在對(duì)刀過程(chéng)中,刀具在移動到起刀點位置時受(shòu)操作係統的進給修調比例值影響。

對刀,就是在工件坐標係中使刀(dāo)具(jù)的刀位點位於起刀點(diǎn)(對刀點)上,使其在數控程序的控製下,由此刀具(jù)所切削(xuē)出的加工表麵相對於定位基準有正確的尺寸(cùn)關係,從而保證(zhèng)零件的加工(gōng)精度要求。數控加工的對刀,對其處(chù)理的好壞直接影響到加工零件的精度。

在加工中,對刀誤差情況有不同的對刀方法(fǎ)產(chǎn)生的誤差和操作不當所引(yǐn)起的,數控加工對刀誤差如何(hé)解決?

a.采用試切法對刀時,會由(yóu)於試切工件之後的測量誤差和操作過(guò)程中目測產生的誤差(chà);可以根據刀具所(suǒ)加工零件的實際尺寸和編程尺寸之間的誤差來修正刀具補償值,同時(shí)考慮機床重複定位精度對對(duì)刀精度的影響以及刀位(wèi)點的安裝高度對(duì)對刀精度的影響。

b.采用對(duì)刀儀、對刀鏡對刀和自動對刀時,誤(wù)差主要未源於(yú)儀器的製造、安裝和測量誤差,注(zhù)意儀(yí)器的製造、安裝和測量(liàng)精度(dù),並掌握(wò)使用儀器的正確方法。

C.加工過程中受到切削力和振動外(wài)力的影響,使得加工出來(lái)的尺寸和預(yù)調尺寸不一致,此項誤(wù)差可通(tōng)過刀具的質量和動態剛度解決。

d.在對刀過程中,大(dà)多時候要執行“機床回參考點”的操(cāo)作,在此(cǐ)過程中可能會發生(shēng)零點漂移而導(dǎo)致(zhì)回零誤差,從而產生對刀誤差,可以定期檢查數控機床零點漂移情況,注意及時調整機床。

數控加工中的誤差來源主要在於(yú)編程數字信息錄入更新、人工測量數據、機床係統操作、對刀數據的誤差。