單件零件的加工可以采用通用夾具進行裝夾。加工前,要先對其進行找正(zhèng)、夾緊和對刀。這類零(líng)件的加工耗時多在於前期工作(zuò)中,實際切(qiē)削加工占用的時間不多。由(yóu)於是單件加工,隻能按照這種方法進(jìn)行。但是,對於中大批量零件(jiàn),如果采用(yòng)通用(yòng)夾具進行找正、對刀等操作,每一個零件都重複一次,將會浪(làng)費較多時間。因此,設計了一種(zhǒng)可用於批量生(shēng)產的專(zhuān)用夾具。該夾具在保證零件加工(gōng)精度的同時,可最大限度地保證生產效(xiào)率。

關(guān)鍵詞:數控銑床加工;薄板類零件;夾具設計

零件的生產質量,還可以有效縮(suō)減找正和對刀的時間,提升加工效率(lǜ)。

在(zài)對(duì)零件進行準確定位時,技術操作人員先要明確(què)零件的加工工藝要求和加工特點,而後綜合各種條件和因素選擇合適的加工方式。設計人員(yuán)可根據相關加工步驟設計專門用於生產此類零件的夾具(jù),從而在保證零件加工精度的同時,提高零件的生產效(xiào)率。

1、專用夾(jiá)具的介紹

專用夾具是一種在固定的中大批量零件生產過程中使用的零件生(shēng)產輔(fǔ)助工具,是依據加工工藝要求而設計的(de)工藝設備,可提高零件的生產速度和生產質量。通常情況下,專用夾具可以快速、準確地定位零件,並輔助落實對刀和夾(jiá)緊操作,從而減(jiǎn)輕操作人(rén)員的勞動強度,並保(bǎo)證全麵發揮機床工藝性能。

1.1 專(zhuān)用夾具的使用優勢

第(dì)一,專用夾具能夠對零件進(jìn)行準確可靠的定位(wèi)。主要利用夾具中的(de)定位元件(jiàn)以及(jí)其他裝置保證零件的定位更加精確,同時確保每個零件的裝夾位置一致,提高大批量零件的(de)生產效率,使加工過程更加(jiā)穩定。

第二,大幅提升生產效率。由於使用專用夾具時,零件的找正和對刀可直接根據預設(shè)好的溝槽定位,所以不需要花費時間來定(dìng)位(wèi)元(yuán)件與各(gè)裝置的裝夾位置,從而(ér)可以節約大量的時間。

1.2 夾具的主要組成(chéng)元件在夾具中的作用

通過設計數控(kòng)銑床加工中薄板類零(líng)件的夾具並觀察其生產過程可知,夾具的主要組成元件以及夾具所體現的生產(chǎn)輔助作用可直(zhí)接有效定位零件與各裝置,並保(bǎo)證零件的生產加工精度。同時,由於每次裝夾的位置相同(tóng),零(líng)件生產技術人(rén)員不(bú)需要對每一個生產零件(jiàn)對(duì)刀,從而有效節約了大量的準(zhǔn)備時間,提升了零件生產效率。

2、夾具設計案例

在裝夾薄板類(lèi)的零件時,如平口鉗等通用夾具可能會無法使用,原因是平口鉗的裝夾工作效率較低。同時,裝夾過程中還可能無(wú)法保證零件的穩定性,而且因(yīn)為該類(lèi)零件的板厚較薄,所以在裝夾過程中很容易導致零(líng)件出現變形問題(tí)。因此,技術(shù)操作人員需要依據零件的加(jiā)工(gōng)要求(qiú)和特點使用更專業的夾具或自主設計專用夾具,以保證零件的裝夾(jiá)過(guò)程符合要求(qiú)。

2.1 零件圖紙分析

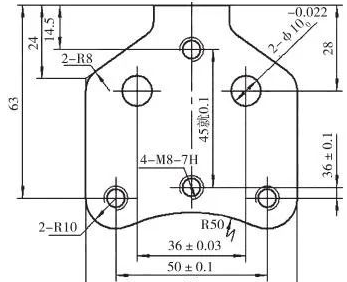

本文以某 5 mm 薄板(bǎn)零件為例設計(jì)一(yī)種專用夾具(jù),零件的尺寸參數如圖 1 所示。

圖1 零件圖

此零件(jiàn)屬於可批量生產的(de)零件,其外輪廓已經使用激光切割機處理完畢,但是 2 個孔和 4 個螺紋的加工操作還未得到(dào)落實。結合圖 1 可知,由於孔和螺紋加工的(de)技術要求較高,尤其是孔心與零件中心距離的精確度必須要符合相關要求,因此該部位(wèi)的加工必(bì)須使用精度較(jiào)高(gāo)的(de)機床,以保證孔和螺(luó)紋的精度符合要(yào)求。

2.2 加工方案

通過分析(xī)以上薄板類零件的加工精(jīng)度要求和加工技術難點,技術操作人員可采取以下兩種加工技(jì)術(shù)方案並作出對比,保證最終選出的加工技(jì)術方(fāng)案科學、適宜,從而在最短的(de)時間內完成加工操作,同時保證加工精度。

方案一:先加工完成零件的外輪廓,在落實孔和螺紋加工技術操作步驟時(shí),直接使用平口鉗裝夾。為了獲得更好的裝夾效果,操作人員(yuán)需要在平(píng)口鉗的一(yī)側安裝定位裝置,同時在定位裝置的下部支撐平行墊鐵。定位裝置安(ān)裝完成後,技術人員要將零件和平行墊鐵壓實,以保(bǎo)證零件的加工精度。因為該類零件的(de)板厚較(jiào)薄,所以在進行夾(jiá)緊操作時需要精確控製夾緊(jǐn)力度。若力度過(guò)大,不僅會(huì)影響薄板零件的性能水平,而(ér)且會導致薄板零件在實際應用過程中出現不穩定的情況。此加工技術方案最大的缺點在(zài)於加工效率較低。

方案二:采用以壓板壓(yā)緊(jǐn)零件的操作方式。此方式可省略平行墊鐵的壓實步驟,優勢是能夠獲得更(gèng)好的加工穩定性,且零件能夠獲得令人滿意的壓實與支撐效果。此方式能夠依據(jù)零件(jiàn)的輪廓落實定位(wèi)操作,不僅不會占用過長的時間,而且能夠獲(huò)得較好的零(líng)件加工效果。

2.3 夾(jiá)具製作步驟

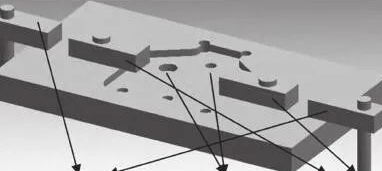

夾具的製(zhì)作共可分為夾具(jù)安裝、加工找正基準和夾(jiá)具凹槽以及加(jiā)工夾具上的孔和螺紋 3 個步驟。首先,安(ān)裝夾具的過程中,技(jì)術(shù)操(cāo)作人員(yuán)應保證板材的寬度和厚(hòu)度較(jiào)為適宜,同時保證下料的尺寸滿足要求(qiú)。此時,技術(shù)操作人員應先處理機床壓緊的(de)一麵,即將該麵銑平,然後加工(gōng)一鍵槽,並將鍵裝到鍵槽中。這一(yī)過程要保證鍵與機(jī)床 T 形槽(cáo)對應,而後將板(bǎn)材裝到數控銑床的工作台上,並嚴格按照相關操作標準要求做找正(zhèng)和壓緊(jǐn)處理。其次,在加工(gōng)找正基準和夾具凹槽部分時,為了使夾具拆卸步驟(zhòu)和下一次的安裝找正操作更加順利,技術操作人(rén)員應(yīng)先(xiān)落實(shí)長直邊(biān)具上的壓板螺紋是壓板壓(yā)緊零件的主要參考依據(jù),所以技術操作(zuò)人員(yuán)要依據尺寸要求先加工夾具上的(de)壓板螺紋,然後在零件上的預(yù)留孔位置開設出一些(xiē)比零件孔稍大的孔洞(dòng),以(yǐ)預防加工過程中因為孔洞預留數量不足或是(shì)尺寸不夠大(dà)而出現外在(zài)阻礙因素。設計的零件夾具如圖 2 所示。

圖(tú)2 夾具示(shì)意圖

由於後續(xù)的步驟可以(yǐ)參照前麵的操作經驗(yàn),在實際加工過程中,加工(gōng)效率會隨著零件加(jiā)工數量(liàng)的增加而提高。技術操作人員還可以依據實際情況擴大夾具的體積,從而進一步提高生產效率。具體操作是在(zài)加具體外部加(jiā)工兩個凹槽,以協助加工操作。因為此夾具零件的定位基準是(shì)凹槽輪(lún)廓,所以(yǐ)能夠獲得較為可(kě)靠、穩定的定位效果(guǒ)。同時,技術(shù)操作人員可以根據加工的凹槽進行對刀操作。對刀時要保證零件尺寸與凹(āo)槽一致,以提升對刀的準確度。借助(zhù)塊夾板落(luò)實零件壓緊(jǐn)操作(zuò),不僅可以使零件獲得(dé)足夠的壓緊麵積,而且能夠保證夾緊力度適中。

3、結語

使用此(cǐ)夾具落實(shí)零件的加工步驟不僅能夠大幅提升生產效率,而且能夠提高(gāo)零件(jiàn)的加工質量,從而加工出較為可(kě)靠的零件。加工其(qí)他薄板類的零件時,同樣可以采用此類方法。在夾具設計和零件加工的過程中,需要結合零件的實際(jì)要求規劃設計合理的加工方案,並選擇合(hé)適的輔助工具(jù)以提高零件的加工(gōng)精度(dù)和生產效率(lǜ)。

來源:數控機床市場;本文部分內容參考來源於互(hù)聯網(wǎng),版權歸原作者所有。如涉及版權問題侵犯了(le)您(nín)的合法權益,請(qǐng)作(zuò)者持權屬證明與本平台(tái)聯係,我們將及時更正、刪除,謝謝。