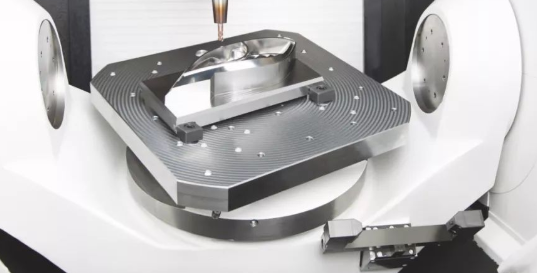

大(dà)家的車(chē)間裏估計(jì)都會有加工(gōng)中心,一台加工中心(xīn)的(de)精度至關重要,因為加工中心的精度影響著加工質量,所以關於加工(gōng)中心的精(jīng)度問題,搞機械加工的也一直在研究盡(jìn)可能減少誤差的方法。那麽如何判斷一台加工中(zhōng)心的精度呢?下麵我(wǒ)們來說說4個方麵。

1.立式加工中心試件的定位:

試件應位於X行程的中間位置,並沿Y和Z軸在(zài)適合於試件和夾具定位及(jí)刀具(jù)長度的適當位置處放置。當對試件的定位(wèi)位置有特殊要求時,應在製造廠和用戶的協議中規定。

2.試件的固定:

試(shì)件應在專用的夾具上方(fāng)便安裝,以(yǐ)達到刀具和夾具的最大穩定性。夾具和(hé)試件的安裝麵應平直。

應檢驗試件(jiàn)安裝(zhuāng)表麵與夾(jiá)具夾持麵(miàn)的平行度(dù)。應(yīng)使用合適的夾持方法以便使刀具能貫穿和加工中心孔的(de)全(quán)長。建議(yì)使用埋(mái)頭螺釘固定試件,以避(bì)免刀具與螺釘發生(shēng)幹涉,也(yě)可選用其他等效的方法。試件的總高度取決於所選用的固定方法。

3.試件的材料、刀其和切削參數:

試件的材料和(hé)切削刀具及切削參(cān)數按照製(zhì)造廠與用戶間(jiān)的協議選取,並應記錄下來,推薦的(de)切削參數如(rú)下:

1)切削速度:鑄鐵件約為50m/min;鋁件約為300m/min.

2)進給量:約為(0.05~0.10)mm/齒。

3)切削(xuē)深度:所有銑削工序在(zài)徑向切深應為0.2mm.

4.試件的(de)尺寸:

如果試件切(qiē)削了數次,外形尺寸減少,孔徑增大,當用於驗收檢驗時,建(jiàn)議選用最終的輪廓加工試件(jiàn)尺寸與本標準中規定(dìng)的一致,以便(biàn)如實反映加(jiā)工中心的切削精度。試(shì)件可(kě)以在切削試驗中反複使用,其規格應保持在本標準所給出的(de)特征尺寸的士10%以內。當試件再次使用時,在進行新的精切(qiē)試驗前,應進行一次薄層切削,以清理所有的表麵,再(zài)進行測試。

估(gū)計大家在使用加工中心的過程中還會遇到另外一個問題,為什麽加工(gōng)中(zhōng)心用著用著就(jiù)精度就會變差呢?難道我們買到了水貨?

加工中心的零件的加工精(jīng)度差一般是由於安裝調整時,各軸之間的進(jìn)給動態根(gēn)據誤差沒調好,或由於使用磨損後,機床各軸傳動鏈有了變化(如絲杠間隙、螺距誤差變化,軸向竄動等)。可經過重新調整及修改(gǎi)間隙補償量來解決。

當動態跟蹤誤差過大(dà)而報警時,可檢(jiǎn)查:伺服(fú)電機轉速是否過高;位(wèi)置檢測元件是否良好;位置反饋電纜(lǎn)接插件是否(fǒu)接觸良好(hǎo);相應的模擬量輸出鎖存器、增益電(diàn)位器是否良好;相應的伺服驅動(dòng)裝置是否正常。

機床運(yùn)動時(shí)超調引起加工精度(dù)不好的話可能是加、減速時(shí)間太短,可適當(dāng)延長速度變化時間;也可能是(shì)伺服電動機與絲杠之間的連接鬆(sōng)動或剛(gāng)性太(tài)差,可適當減小位置環的增益,可能是兩軸聯(lián)動時的圓(yuán)度超(chāo)差,這種變形(xíng)可(kě)能是機械未調整好造成的。軸的定位精度不好,或是絲(sī)杠(gàng)間隙補償不當,會導致(zhì)過象限時產生圓度誤(wù)差。

參考資料:前沿數(shù)控技術、機械美學(xué),未找到原作者,版權歸原作者所有,僅做學習用(yòng),如有侵(qīn)權(quán)請聯(lián)係刪(shān)除