CNC On-machine Measurement Quality Service Provider

CNC On-machine Measurement Quality Service Provider

介紹臥式車床加工外(wài)圓錐度的精確控製方法。先運用三角函數關係進行數據計算,再使用百分表檢(jiǎn)測圓錐半角,最後通過(guò)模擬加工(gōng),直觀地調整小滑板角度至正確位置,從而達到精確控製圓(yuán)錐角度的目的。

1 序言

在機械傳動和裝配中,錐度配(pèi)合(hé)應用廣泛。如果設計人員給定了內孔的錐度尺寸,要(yào)求加工出外圓錐與之相配合,那麽對(duì)於操作(zuò)人員來說,是相當困難的,這(zhè)是因為外圓錐的錐(zhuī)度不好控製、不好測量。

攀鋼主廠區的機械(xiè)加工設(shè)備都是C6120、CA6140這種類型的,車床(chuáng)在轉(zhuǎn)動小滑板車削圓(yuán)錐(zhuī)時,最小(xiǎo)偏轉精度為1°,對(duì)於要求精度配合(hé)高的(de)外圓錐加工則很難達到配合要求。

下麵利用其他測量儀(yí)器(qì),采用(yòng)相對測量法(fǎ)控(kòng)製圓錐的錐度,從而達到配合要求。

2 短圓錐小滑板手動(dòng)車削

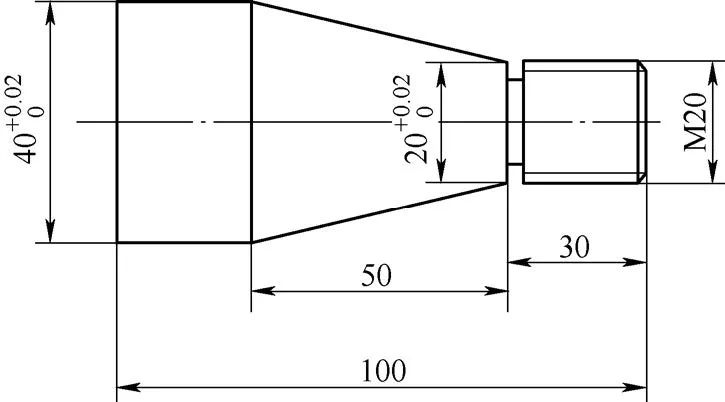

圖1所(suǒ)示零(líng)件主要由圓錐和螺(luó)紋組成,圓錐部分主要尺(chǐ)寸如圖2所示,主要包括:①圓錐角α,為兩條素線間的夾角。②圓錐半角α/2,也即車(chē)削(xuē)時小(xiǎo)滑(huá)板轉動(dòng)的角(jiǎo)度。③最大端直(zhí)徑D,簡稱大端直徑。④最小端直徑d,簡稱小端直徑。⑤圓錐長度L,即大端直徑與小(xiǎo)端直徑在軸線(xiàn)上的距離。

車削(xuē)錐度時,小滑板轉動角度為α/2

小滑板轉動α/2角度時,根據三(sān)角函數關係,tan(α/2)=(D-d)/(2L)=(40-20)/(2×50)=0.2,可(kě)得α/2=11°20′。即小滑板轉動的角度是11°20′,小滑板的轉角分度(dù)是1°一格,沒有(yǒu)細分到20′,隻能靠萬能角度尺邊測量邊調整(zhěng)小滑板,不僅費(fèi)時費力,而且車削出來的圓錐角度不(bú)準確,工件精度不高,難以達到配合要求。

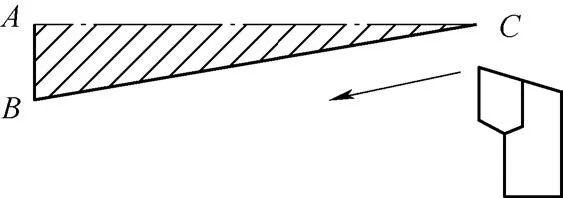

為(wéi)了解決此問題,分析陰影部分直角三角形,車錐度時,車刀行走軌跡為(wéi)從C點到B點,根據勾股定理可(kě)以計算出車刀行走軌跡的長度。

圖(tú)4 陰影部分直角三角形

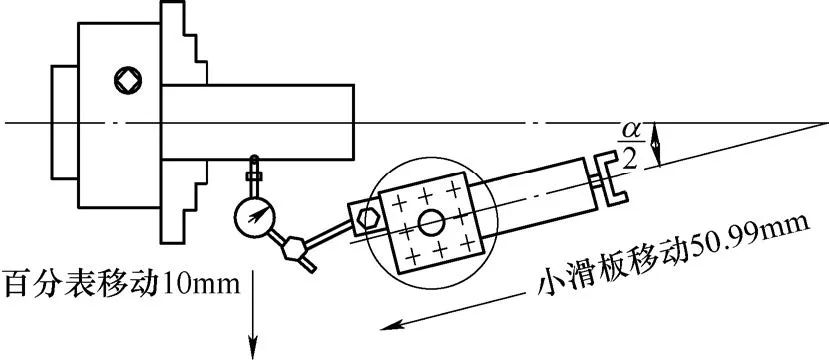

車(chē)削時,刀尖從C點到B點的距離可以通過小滑板的刻度盤來控製,當車刀走了50.99mm時,刀尖離開車床軸(zhóu)心線的距離剛好是10mm時,就證明車削的圓錐角度是正確的(de);否(fǒu)則不正確(què),即小滑板的轉動角度也不正確。在加工錐(zhuī)度前,可以先模擬加工。轉動(dòng)小滑板後,先搖動小滑板(bǎn)50.99mm,再用量具監測刀尖(jiān)離開車床軸心線的(de)距(jù)離是不是10mm,就可以知道小(xiǎo)滑板轉角是否正確。通過這種方法可以直觀地調整(zhěng)小滑板(bǎn)角度,直到錐角(jiǎo)正確。

1)先精車一段外(wài)圓,表麵粗糙度(dù)值要小,圓柱長度上不出現錐(zhuī)度。可(kě)用千分尺測(cè)量圓柱的兩端,如果兩端圓柱尺寸相同,則說明圓柱沒有錐度。

2)計算百分表移動量,根據勾股定(dìng)理計算BC邊長,正好是車錐度時小滑板要行走的長度(BC=50.99mm)。

3)將小(xiǎo)滑板先逆時針移(yí)到11°~12°,鎖緊小滑板的任一顆螺釘(dìng),然後(hòu)把百(bǎi)分表的底座吸在小滑板(bǎn)刀架上,把(bǎ)百分表的觸頭頂在外圓上(見圖6)。

4)將小滑板對準零位,百分表指向10mm的刻度位置,向(xiàng)前進給(gěi)小滑板,百(bǎi)分表的觸頭就會緩(huǎn)慢伸出(chū)。當小滑板(bǎn)移動了50.99mm,百分表移動距離<10mm時(shí),說明錐度小了,這時鬆(sōng)開鎖緊螺釘,將錐度調大(dà);當小(xiǎo)滑板移動了50.99mm,百分表移動距離>10mm時(shí),說明錐度大了,這時應把(bǎ)錐度調小;當小滑板移動了50.99mm,百分表也移動了10mm時,說明此時的錐度是正確的,可以(yǐ)進行車削。

調整時的注(zhù)意事項如下。

1)用來確定(dìng)錐度的(de)外圓(yuán),其本身不能出(chū)現錐度現象,否則確定出來的(de)錐(zhuī)度就不準確。如果車削出的外圓出現錐度,則可將百(bǎi)分表(biǎo)頂在尾座套筒上來找正錐度。

2)百分表磁(cí)力表座要吸牢(láo)固,表架上的(de)連杆螺釘要擰緊,不能(néng)鬆動。

3)百分表的測量杆要垂直於外圓軸線,必要時可以用小直角尺來校(xiào)正垂(chuí)直度,而且百分表的測量杆(gǎn)觸頭(tóu)應該盡量在外(wài)圓靠近軸(zhóu)線的母線上。

4)百分表的測量行(háng)程應盡量大。10mm量程的較多,如果需要也(yě)可以準備1個30~50mm量(liàng)程的。

5)加工內圓錐時,此方法也可以使用。

3 長圓(yuán)錐床鞍自動走刀車削(xuē)

床鞍自動走刀車削錐度如圖(tú)7所示,其實就(jiù)是偏移尾座法加工錐度(dù),把車床尾座橫向偏移一段距離S後,使(shǐ)工件回轉軸(zhóu)線與車床主軸軸線(xiàn)相交,並使其夾角=工件圓(yuán)錐半角α/2,由於(yú)床鞍沿主軸線平(píng)行進給,所以車成了一個錐度。此方法適用於錐度較小(錐度<3°)、長度較長的工件。

3.1 尾(wěi)座偏移(yí)量S的計算

尾座偏移量S≈L0tan(α/2)=L0(D-d)/(2L)或S=CL0/2,式中,S為尾座偏移量(mm);D為最大圓錐直徑(mm);d為(wéi)最小圓(yuán)錐直徑(mm);L為圓錐長度(mm);L0為工件全長(mm);C為錐度。

例如:在兩頂(dǐng)尖之間加工一外圓錐度工件,已知(zhī)D=80mm,d=76mm,L=600mm,L0=1000mm,求尾(wěi)座的偏移量S。根(gēn)據公式,解得S=L0(D-d)/(2L)=1000×(80-76)/(2×600)=3.3(mm)。

3.2 尾座的偏移測量

用百(bǎi)分表裝在刀架上進行尾座的偏移測量。

3.3 車(chē)削加工步驟

床鞍自動走刀加工(gōng)圓錐,工件的裝夾,粗車外圓錐(zhuī)。

3.4 床鞍自動走刀車削外圓錐的特(tè)點(diǎn)

1)適合加工錐度(dù)較小(錐度<3°)、錐體較長的外圓錐工件,因受尾(wěi)座偏移量的限製,不能加工錐度較大的工件。

2)床鞍可(kě)以縱向自動進給,使表麵粗糙度值(zhí)Ra減小,工件表麵質量好。

3)因頂尖在中心孔中是(shì)歪斜的,接觸不良,所以頂尖和中心孔磨損不均勻。

4)由於工件是(shì)雙頂尖裝夾,雞心(xīn)夾傳遞動力,所以不能加工內圓錐和整體外圓錐。

4 結束語

以上兩種加工圓錐的方法,都是充分利用了三角函數關係進(jìn)行數據計算,再通過百分表這一檢(jiǎn)測工具,間接地調整出圓錐半角,從而達到(dào)車削外圓錐的目的,提(tí)高了工件圓錐半角(jiǎo)的精度。此(cǐ)兩種方法(fǎ)在使用普通機床加(jiā)工外圓錐上具有推廣意(yì)義。