操作方法內容:

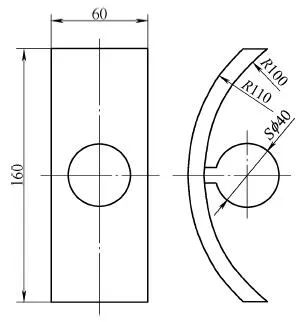

操作內容:圓弧麵加工的球形零件的結構如圖1-66所示。零件內弧為R100mm,外弧為R110mm,球體直徑為Sφ40mm,零件長度為160mm,寬度為60mm。

圖1-66零(líng)件示意圖

特點一:將該零件的(de)加工方(fāng)式由(yóu)銑削改為車削,用車床完成該零件的加工,提高生(shēng)產效率。

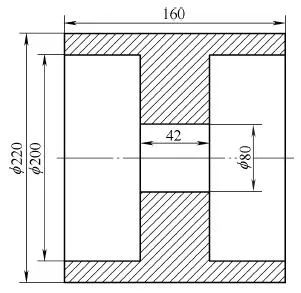

特點二:如圖1-67所示,精車後的一個毛坯可以銑成(chéng)六個成品,提高(gāo)了材料利用率。

圖1-67精車零(líng)件

簡明的工藝路線是:

(1)下(xià)料:采用φ230mm棒料,下料長度為165mm。

(2)粗車(chē):總長、外徑、內徑(jìng)留2 ~ 3mm餘量。

(3)精車:精車(chē)各部(bù)分至圖示尺寸,如圖1-67所示。

(4)銑條:銑出(chū)寬度為62毫米的條,並精銑以保證寬度尺寸為60毫米。

(5)立銑:對稱去除球麵Sφ40mm的加工餘量,一側留1mm餘量(liàng)。

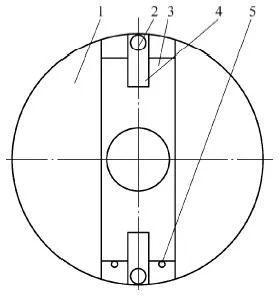

(6)車削Sφ40mm球麵:製作專用夾(jiá)具,在夾具上切出60mm寬的R110mm弧麵(miàn),實現工件的精確定位。

加工時,將夾具的φ200mm圓柱麵安裝在車床自定心(xīn)卡盤上,然後以曲麵R110mm為定位基準將工件(jiàn)安裝在(zài)夾具上。定位銷可靠,保證(zhèng)工件居(jū)中(zhōng),工件兩側在同一平麵。用壓板壓住工件,轉動Sφ40球體(tǐ)的(de)零件。安裝示意圖如圖(tú)1-68所示。

圖1-68專用夾具1-夾具體2-螺母3-工件4-壓板5-定位銷

(7)銑(xǐ)削:銑削R100mm和(hé)Sφ40mm空刀連接處的餘料。

(8)鉗工:修(xiū)整(zhěng)R100mm和Sφ40mm空刀的連接處。

這種操作(zuò)方法簡單實用,用(yòng)普通的車削方法代替了傳統的銑削方法。用普通車刀代替球頭銑刀完(wán)成R100mm和R110mm弧麵的加工。提高材料利用率,縮短粗加工(gōng)時(shí)間。所用(yòng)的夾具和刀具結構簡單,製造方便。零件(jiàn)安(ān)裝定位(wèi)準確,保證了被加工零件的尺寸(cùn)精度和位置精度要求,降低了操作人員的勞動強度(dù),提高了生產效率。