在數(shù)控(kòng)車削加工中,“對刀”是確保加工精度的第(dì)一步。不同的對刀方法適用於不同類型的加(jiā)工(gōng)任務和操作環(huán)境。本文將介(jiè)紹數控車(chē)床常用的幾種對刀方法,幫助操作人員根據實際需求選擇合適的方案。

一、為什麽要對刀?

對刀的目的是建立刀具與工件之(zhī)間的準確幾何(hé)關係,使刀具運動軌(guǐ)跡與(yǔ)編程路徑一致,確保加工結果滿足圖紙要求。

二、數控車床常用對(duì)刀方法

1. 手動對刀法

操作(zuò)員通過手動將刀具靠近工件端麵(miàn),用紙片或塞尺判斷(duàn)接觸點,記錄坐標(biāo)並輸入係統。適合初學者或簡單零(líng)件的加工,成本低,但精度依賴操作者經驗。

2. 對刀塊對刀法

使用標準高度的對刀塊(如10mm),刀具下壓至與對刀塊緊貼(tiē),通過Z軸坐標減去對刀塊厚度,得出刀具補償值。適用於快速(sù)手動測量(liàng)。

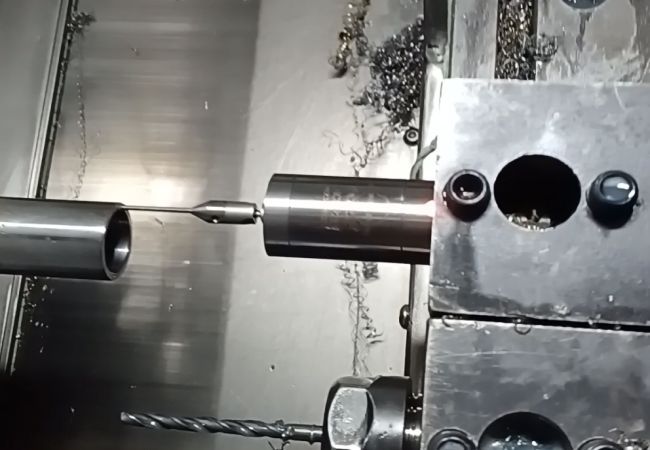

3. 自動對刀儀法

在車床上安裝自動對刀儀,刀具(jù)移動至對刀儀測(cè)頭位置,通過接觸或非接觸方式觸發信號,係(xì)統記錄坐標並生成補償值。適合批量加工與無人值守環境(jìng)。

4. 使用(yòng)測頭係統對刀

部分高端車床配(pèi)備測頭係統,可通過測量工件與(yǔ)刀具之間的相對位置自動建立坐標係,適合多工序、多軸(zhóu)加工。

5. 主軸找零法(適用於動力刀具)

對於車(chē)銑複合機(jī)床或(huò)動力頭加工任務,可直接通過主軸中心與工(gōng)件建立坐標基(jī)準,再對刀(dāo)具參(cān)數(shù)進行(háng)設定。

三、注意(yì)事項

- 每次(cì)換刀後必須重新(xīn)對刀。

- 保證工件裝夾重複性,避免(miǎn)坐(zuò)標偏移。

- 若使用多個(gè)刀具,需合理分配刀具號與補償號。

四、總(zǒng)結

數控車床的對刀方法多種多樣,從手動到自動、從低精度到高精(jīng)度,操作人員應根據機床(chuáng)配置、零件要求、批量大(dà)小(xiǎo)等因素合理(lǐ)選擇,確保加工效率與質量同步提升。