五軸加工(5 Axis Machining),顧(gù)名思義,數控機床加工(gōng)的一種模式。采用X、Y、Z、A、B、C中任意5個坐(zuò)標的線性插補運動,五軸加工(gōng)所采用的機(jī)床通常稱為五軸機床或五軸加工(gōng)中心。可是你(nǐ)真的了解五軸加工嗎?

五軸技術的發展

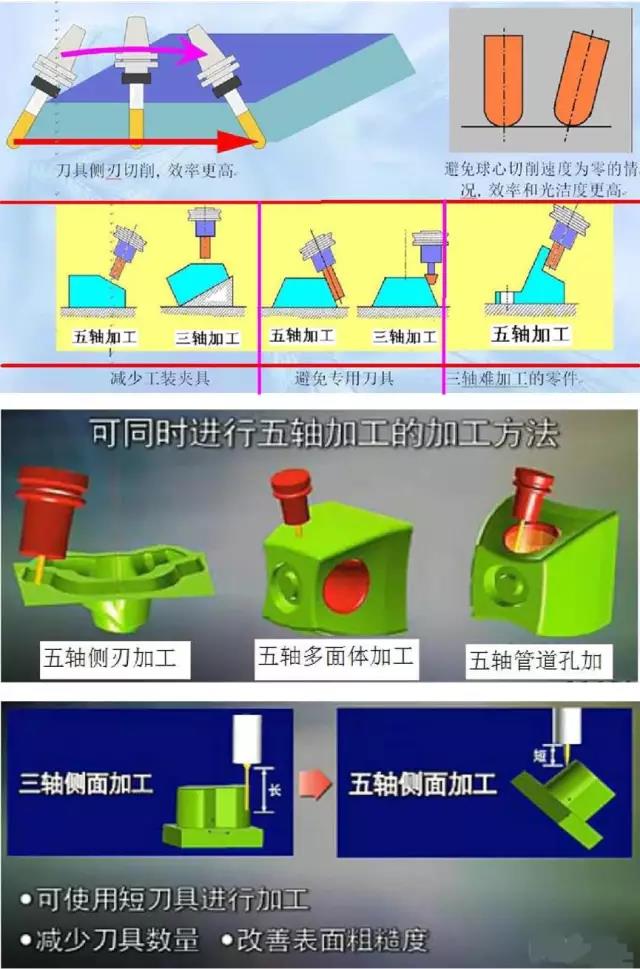

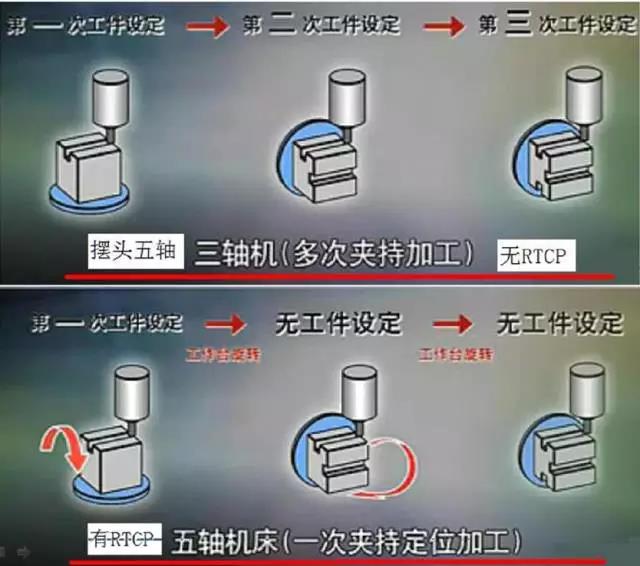

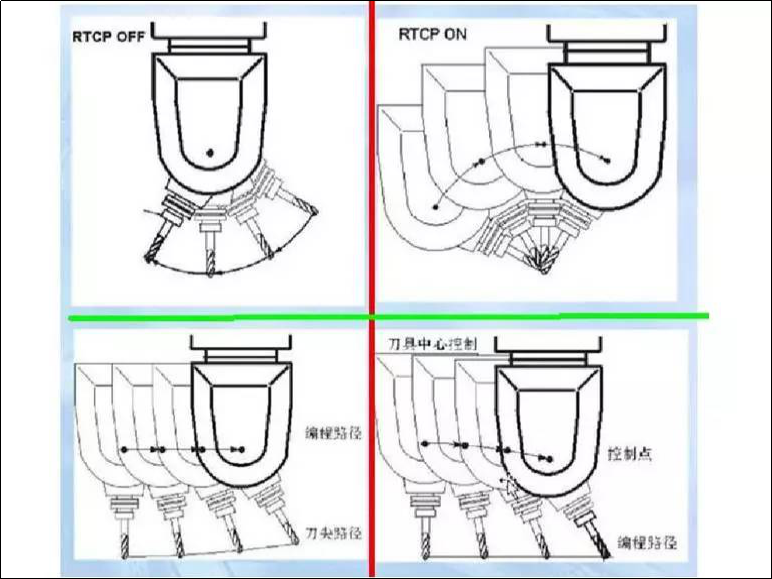

幾十年來,人們(men)普遍認為五軸數控加工技術是加工連續、平滑(huá)、複雜(zá)曲麵的唯一手(shǒu)段。一旦人們在設計、製造複雜曲麵遇(yù)到無(wú)法解決的難題,就會(huì)求助(zhù)五軸加工技術。但是。。。 五軸聯動數控是數控技術中難度最大(dà)、應用範圍最廣的技術,它集計算(suàn)機控製、高性能伺服驅動和精密加工技術於一體,應用於(yú)複雜曲麵的高效、精密、自動化加工(gōng)。國際上把五軸聯動數控(kòng)技術作為一個(gè)國家生產設備自動化技(jì)術水平的標誌。由於其特殊的地位,特別是對於航空、航天、軍事工(gōng)業的重要影響,以及技術上的複雜性,西方工業發達國家一直把五軸(zhóu)數控(kòng)係(xì)統作為戰略(luè)物資實行出口許可證製度。 與三軸聯動的數控加工相比,從工藝和編程的角度來看,對複雜曲麵采用五軸數控加工有以下優點: 1)提高加工質量和效率 2)擴大(dà)工藝範圍 3)滿(mǎn)足複合化發展新方向 但是,五軸數控加工由於(yú)幹涉和刀具在加工空間(jiān)的位置控製,其數控(kòng)編程、數控係(xì)統和機床結構遠(yuǎn)比三軸機床複雜得多。所(suǒ)以,五軸說起來容易,真實實現真的很(hěn)難!另(lìng)外,要操作運用好更難(nán)! 說到五軸(zhóu),不得不說一說真假(jiǎ)五軸?真(zhēn)假5軸的區別主(zhǔ)要在(zài)於是否有RTCP功能,為此,小編專門去(qù)查找了這個詞! RTCP,解釋一(yī)下,Fidia的RTCP是“Rotational Tool Center Point”的縮寫,字麵意思是“旋轉刀具中心”,業內往往會稍加轉義為“圍繞刀(dāo)具中心轉”,也有一些人直譯為“旋轉刀具中心編程”,其(qí)實這隻是RTCP的結果。PA的RTCP則(zé)是“Real-time Tool Center Point rotation”前(qián)幾個單詞的縮寫。海德漢則(zé)將(jiāng)類似的所謂升級(jí)技術稱為TCPM,即“Tool Centre Point Management”的縮寫(xiě),刀具中心點管理。還有的廠(chǎng)家則稱類似技術為TCPC,即“Tool Center Point Control”的縮寫,刀具中心點控(kòng)製。 從Fidia的(de)RTCP的字麵含義看,假設以手動方式定點執行RTCP功能,刀(dāo)具中心點和刀具與工件表麵的實際接觸點將維持不變,此時刀具中心點落在刀具與工件(jiàn)表麵實際接觸點處的法線上(shàng),而刀柄將圍繞刀具中心點旋轉,對於球頭刀而言,刀具中心點就是數控代碼的目標軌跡點。為了達到讓刀柄在執行RTCP功(gōng)能時能夠單純地圍繞目標軌跡點(即刀具(jù)中心點)旋轉的目(mù)的,就必須實(shí)時補償由(yóu)於刀(dāo)柄轉動所造成的刀具(jù)中心點各直線坐標(biāo)的偏移,這樣才能夠在(zài)保持刀具中(zhōng)心點以及刀具和工件表(biǎo)麵實際接觸點不變的情況,改變刀柄與刀具和工件表麵實際接觸點處的法線之間的(de)夾角,起到發揮球頭刀的最佳(jiā)切削效率,並有效避讓幹涉等(děng)作(zuò)用。因而RTCP似(sì)乎更多的是站(zhàn)在刀具中心點(即數控(kòng)代碼(mǎ)的目標軌跡點)上,處理旋(xuán)轉坐標的變化。 不具備RTCP的五軸機床和數控係統必須依靠CAM編(biān)程和後處理,事先規劃好(hǎo)刀路,同樣一個零件,機(jī)床換了,或者刀具換了,就必須重(chóng)新進(jìn)行CAM編程和後處理,因而(ér)隻能(néng)被稱作假五軸,國(guó)內很多五軸數控機床和係統都屬於這類假五軸。當然了,人家硬(yìng)撐(chēng)著把自己稱作是五(wǔ)軸聯動也無(wú)可厚非(fēi),但此(假)五(wǔ)軸並非彼(真)五軸! 小編因此也(yě)谘詢了行業的(de)專家,簡(jiǎn)而言之,真五軸即五軸五聯動,假五軸有可(kě)能是五軸三聯動,另外兩軸隻起(qǐ)到定位功能! 這(zhè)是通俗的說法,並不是規範的說法,一般說來,五(wǔ)軸機床(chuáng)分兩種:一(yī)種是五軸聯動,即五個軸都可以同時聯(lián)動,另外(wài)一種是五軸(zhóu)定位加工,實際上是五軸三聯動:即兩個旋轉軸旋轉定位,隻有3個軸可以同時聯動加工,這種俗稱3+2模式(shì)的五軸機床,也可以理解為假五軸。

目前五軸數控(kòng)機床的形式

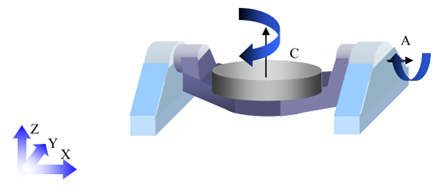

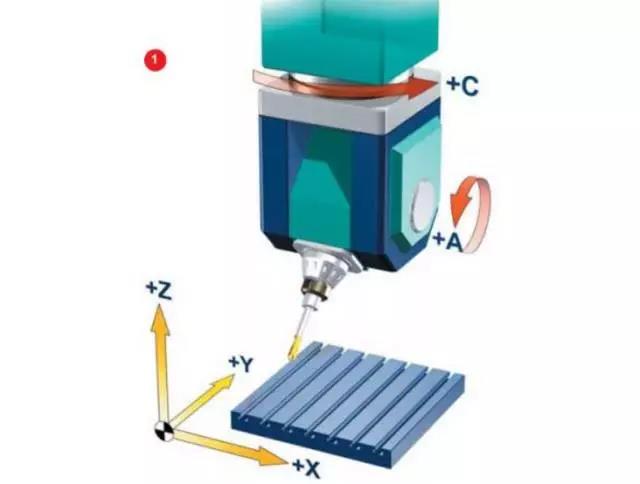

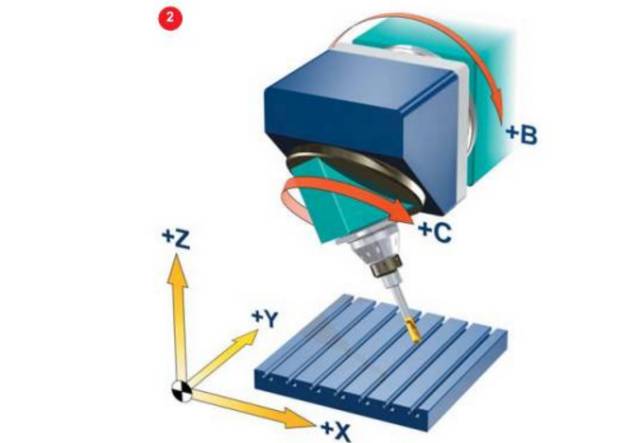

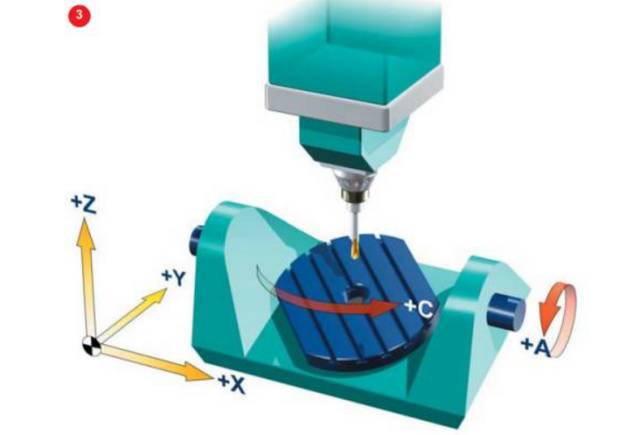

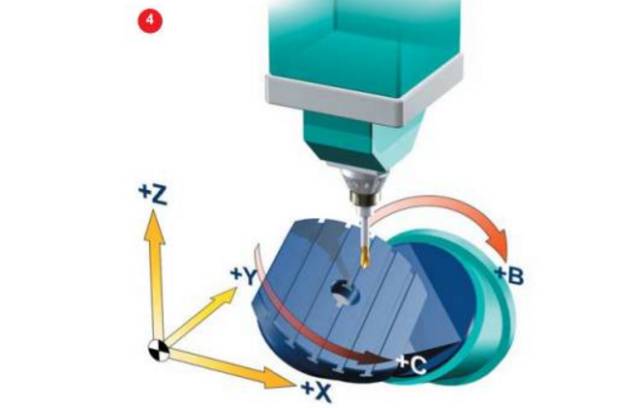

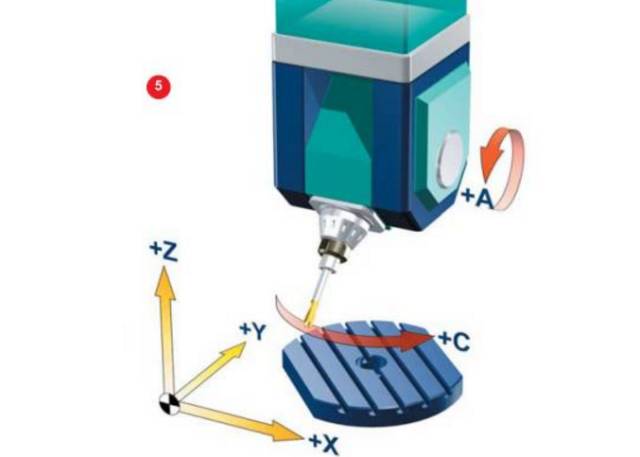

在5軸加工中心的機械設計上,機床製造商始(shǐ)終堅持不懈地致力於開發出新的運動模式,以滿足各種要求(qiú)。綜(zōng)合目前市場上(shàng)各類五軸機床,雖然(rán)其機械結(jié)構形式多種多樣,但是主要有以下幾種形式: 兩個(gè)轉動坐標直接控製刀具軸線的(de)方(fāng)向(雙擺頭(tóu)形式) 兩個(gè)坐標軸在刀具頂端, 但是旋轉軸不與直線軸垂直(俯垂型擺頭(tóu)式) 兩個轉動坐標直接控製空間的旋轉(雙轉台形式) 兩個坐標軸在工(gōng)作台上, 但是旋轉軸不與直線軸垂直(俯垂型工作台式) 兩個(gè)轉動(dòng)坐標一個作用在刀具上(shàng),一個(gè)作(zuò)用在工件上(一擺一轉形式)看(kàn)過這些結構的五軸機床,相信我(wǒ)們應該明白了五軸機床什麽在運動,怎樣運動。

發展五軸數控技術的難點(diǎn)及阻力 大家早已認識到五軸數控技術的優越性和重要性。但到目前為止,五軸數控技術的應用仍(réng)然(rán)局限於少數(shù)資金雄厚(hòu)的部門(mén),並且仍(réng)然存(cún)在尚未解決的(de)難題。 下麵小編收集了一些難點和阻力,看是否(fǒu)跟您的情況(kuàng)對應? 五軸數控編(biān)程(chéng)抽象、操作困難 這是每一個傳統(tǒng)數控編程(chéng)人員都深感頭疼(téng)的問(wèn)題。三軸機床隻有直線(xiàn)坐標軸, 而五軸數控(kòng)機(jī)床結構形式多樣;同一段NC 代碼可以在不同的三軸數(shù)控機床上獲得(dé)同樣的加工效果,但某一種(zhǒng)五軸機床的NC代碼卻不能適用於所有類型的五軸機床。數控編程除了直線運動之外, 還要(yào)協調旋轉運(yùn)動的(de)相關計(jì)算,如旋轉角度行程檢驗、非線性誤差校核、刀(dāo)具旋轉運動計算(suàn)等,處理的信息量很大,數控編程極其抽(chōu)象。 五軸數(shù)控加工的操作和編程技能密切相關,如果用戶為機床增添了特殊功能,則編程和(hé)操作會(huì)更複雜。隻有反複實踐,編程及操作人員才能掌握必備(bèi)的知識和(hé)技能(néng)。經驗(yàn)豐富的編程、操作人員的缺乏(fá),是五軸數控技術普及的一大阻力。 國內許多(duō)廠家從國外購買了五軸數控機床,由(yóu)於技術培訓和服(fú)務不到位,五軸數控機床固有功能很難實現,機床利(lì)用率很低,很多場合還不如采用(yòng)三軸機床。 對NC插補控製器、伺服驅動係統要求十分嚴格 五軸機床的(de)運動(dòng)是五個坐標軸運動的合成。旋轉坐標的加入,不但加重了(le)插補運算的負擔,而且旋轉坐標的微小(xiǎo)誤差就會大幅度(dù)降低(dī)加工精度。因此,要求控製(zhì)器有更高的運算精度。 五軸機床的運動特性要求伺服驅動係統有很好的(de)動態特性和較大的調速範圍。 五軸數控的NC程序校驗尤為重要 要提高機械加工(gōng)效率,迫切要求淘汰傳統的“試切法”校驗方式 。在五軸(zhóu)數控(kòng)加工當中(zhōng),NC 程序的校驗工作也變得十分重(chóng)要, 因為通常采用五軸數控機床加工的(de)工件價格十分昂貴(guì),而且碰撞是五軸數控加工中的常見問題:刀具切入工件;刀具以(yǐ)極高的速度(dù)碰撞到工件;刀具和機床、夾具及其他(tā)加工範圍內的設備相(xiàng)碰撞;機(jī)床上的移動件和固定件(jiàn)或工件相碰撞。五軸(zhóu)數控(kòng)中,碰撞很(hěn)難預測,校驗程序必須對機床運動學及控(kòng)製係統進行綜合分析。 如果CAM 係統檢測到錯誤,可以立(lì)即對刀具軌跡進行(háng)處理;但(dàn)如果在加工過程中發現NC 程序錯誤,不能像在三軸(zhóu)數控中那樣直接對刀具軌跡進行修改。在三軸機床上,機床操(cāo)作者可以直接對刀具半徑等參數進行修改。而在五軸加(jiā)工中,情況就不那(nà)麽簡單了,因為刀具尺寸和位(wèi)置的(de)變化(huà)對後續旋轉運動軌跡有直接影響。 刀具半徑補償 在五軸聯(lián)動NC 程序中,刀具(jù)長度補償功(gōng)能仍然(rán)有效,而刀具半徑補償卻失效了。以圓柱銑刀進(jìn)行接觸成形銑削時,需要(yào)對不同直徑的(de)刀具編製不同的程序。目(mù)前流行的CNC 係(xì)統均無法完成刀具半徑補償,因為ISO文件中沒有提供足夠的數據對刀具位置進行重新計算。用(yòng)戶在(zài)進(jìn)行數控加工時需要頻繁換刀或調整(zhěng)刀具的確切尺寸,按照正常的處理程序,刀具軌(guǐ)跡應送(sòng)回CAM 係統(tǒng)重新進行計算。從而導致整個(gè)加工過程(chéng)效率十分低下。 針對這個問題, 挪威研究人員正在開發一種臨時解決方(fāng)案, 叫做LCOPS(Low Cost Optimized ProductionStrategy , 低耗(hào)最優(yōu)生產策略(luè))。刀具軌跡修正所需數據由CNC 應用程序輸送到CAM 係統,並將計算所得刀具軌跡直接送往控製器。LCOPS 需要第三方提供CAM 軟件,能夠直接連接到CNC 機床,其間傳(chuán)送(sòng)的是CAM 係統文件而不是ISO 代碼。對這個問題的最終解決方案(àn),有賴於引入新一代CNC 控製係統,該係統(tǒng)能夠識別通用格式的工件模型文件(如STEP 等)或CAD 係統文件(jiàn)。 後置處理器 五軸機床和三軸機床不同之處在於它還(hái)有兩個旋轉坐標,刀具(jù)位置從工件坐標(biāo)係向機床(chuáng)坐標係轉換,中間要經過幾次(cì)坐標變換。利用市(shì)場上(shàng)流行的後置處理器生成器,隻需(xū)輸入機床的基本參數,就能夠(gòu)產生三軸數控機床的後置處理器。而針對五軸數(shù)控機床,目前隻有一些經(jīng)過改良的後置處理(lǐ)器。五軸(zhóu)數控機床的後置處理器還有待(dài)進一步開發。 三(sān)軸聯動時,刀具的(de)軌(guǐ)跡中不(bú)必考慮工件原點在機床工作台的位置,後置處理器能夠自動處理工件坐標(biāo)係和機床坐標係的關係。對於五軸聯動,例如在X、Y、Z、B、C 五軸聯動的臥式(shì)銑床上加工時, 工件在C 轉台上位置尺寸以及(jí)B 、C 轉台相互之間的位置尺寸,產(chǎn)生刀具軌跡時都必須加以考慮(lǜ)。工人通常在裝夾工件時要耗費大量時間來處理這些位置關係。如果後置(zhì)處理器能處理這些(xiē)數據,工件的安裝(zhuāng)和(hé)刀具軌跡的(de)處理都會大大簡化;隻需(xū)將工件裝(zhuāng)夾在工作台上(shàng),測量工件坐標係的位置和方向,將這些數據輸入到後置處理(lǐ)器,對刀具軌跡進行後置處(chù)理即可得(dé)到適當的(de)NC 程序(xù)。 非線性誤差和奇異性問題 由於(yú)旋轉坐標的引入,五軸數(shù)控機床的運動學比三軸機床要複雜得(dé)多。和旋轉有關的第一個問題是非線性誤差。非線性誤(wù)差(chà)應歸屬於編程誤差,可以通過縮小步(bù)距加以(yǐ)控(kòng)製。在前置計算階段,編程者(zhě)無法得知(zhī)非線性(xìng)誤差的(de)大小,隻有通過後置處理器(qì)生成機床程序後,非線性誤差才有可能計算出來。刀具軌跡線性化(huà)可以解決這個問(wèn)題。有些控製係統能(néng)夠在(zài)加工的同時對刀具軌跡進行線(xiàn)性化處理,但通常是在後置處理器中進行線性化處理。 旋轉軸引起的另一個問題是奇異性。如果(guǒ)奇(qí)異點處在旋轉軸的極限位置處,則在奇異點附近若有很小振蕩都會導致旋轉軸的180°翻轉,這種情況相當(dāng)危險。 對(duì)CAD/ CAM係統(tǒng)的要求 對(duì)五麵(miàn)體加工的操作, 用戶必須借助於成熟的CAD/CAM 係統,並且必須要有經驗豐富(fù)的編程人員來對CAD/CAM 係統進行操作。