你(nǐ)知道螺紋加工都有些什麽方法嗎?

一般的螺紋(wén)加工

一(yī)般的(de) 內 螺紋:可用 絲錐 攻絲。根據零件的加工要(yào)求(qiú),選擇標準(zhǔn)的絲錐;

一般的(de) 外 螺(luó)紋:可用 不同(tóng)規格的板牙 加工。

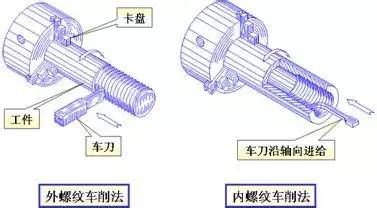

在車床上用(yòng)車刀加工螺紋

車削螺(luó)紋(wén)的(de)方法應用最廣。

優點:設備通用性強,能獲得精度(dù)較高的螺紋。

缺點:生產率低,對工人的(de)技術水平要求較高。

非標準(zhǔn)的螺紋、大螺距的螺紋及(jí)鎖(suǒ)緊螺紋等都可以在車床(chuáng)上加工。

機床精度、刀具輪廓及安裝的精度、工人技術水平等,都會影響螺紋精度(dù)。

車削(xuē)螺紋的進刀方(fāng)法如下(xià)圖所示:

螺紋的銑削(xuē)加工

成批及大量生產中,廣泛采用銑(xǐ)削法加工螺紋。

銑削與車削的對比:

銑削螺紋比車削螺紋的 生產成(chéng)本高 ,精度一般為2~3級。

銑(xǐ)削(xuē)時因係斷續切削, 粗糙度 比車削較 高 。

從所用銑刀的不同,銑削螺紋(wén)分為以下三種:

用圓盤銑刀加(jiā)工、用梳(shū)狀銑刀加工及旋風銑削。

用(yòng)圓盤銑刀加工大尺寸的梯形螺紋及方牙螺紋時,精(jīng)度不高,在銑削螺紋時會產生螺牙形狀的改變。因此一般是先用圓盤(pán)銑刀預(yù)銑,然後再用螺紋車刀進行精加工。

加工大直徑的(de)細牙螺紋時,常用組合銑刀(植刀),可以用(yòng)於內、外螺紋的加工,能夠加工(gōng)緊鄰軸肩的螺紋(wén),不需要退刀槽,加工精度則比圓盤銑刀低。

旋風銑螺紋是一種高速的(de)切削方法

在切削時,裝有幾把硬質(zhì)合金刀具的刀盤作高速旋轉運動(1000~3000r/min),工件安(ān)裝在卡盤中或頂尖上作緩慢(màn)的轉動(3~30r/min)。刀尖運動(dòng)軌跡是一個(gè)圓,其中心與工(gōng)件(jiàn)旋轉中(zhōng)心有一偏心值H,高速旋轉的刀盤與帶動它(tā)的電動機固定在車床的刀架溜板上,隨刀架溜板(bǎn)平行於工件軸心線作縱向進給,工(gōng)件每轉一轉,攻進一個螺距。由於刀盤中心與工(gōng)件中心不重合,刀刃隻在其圓弧軌跡上與工(gōng)件(jiàn)接觸、因(yīn)此是間斷切削,刀具可在空氣中冷卻。工件(jiàn)與刀盤(pán)的(de)旋轉方向一般(bān)是相反的。刀齒的旋轉平麵與垂(chuí)直平麵形成一角度並等於被切螺紋的升角。

旋風銑螺(luó)紋時,生產率高。應該指出,旋風銑出的螺紋精度與工件的受熱程度(dù)和刀具的磨損有關。

擠壓螺紋

是一種無屑加工方法,生產率很高,在成批及大(dà)量(liàng)生(shēng)產中得到了廣(guǎng)泛的應用。

擠壓螺紋時金屬內部纖維不致被切斷破壞,故提高了 螺(luó)紋強度(dù) 。擠壓(yā)後螺紋能承受的拉伸強度高,疲(pí)勞強度比切削的大50倍。擠壓螺紋的尺寸範(fàn)圍較寬(0.2~120mm)。

擠壓可分(fèn)為兩大類:用搓板擠壓和用滾輪滾壓。

用 搓板擠壓(如下圖) 加工精度較低,但用滾輪滾壓則可得到較高的精度和較好的表麵光潔(jié)度。

用滾輪壓螺紋(wén)的方法有單滾(gǔn)輪和雙(shuāng)滾輪滾壓等方式,如下圖所示為用 雙(shuāng)滾輪滾壓螺紋 的情況。

兩個滾輪中,一個是(shì)定滾輪,另一個是動滾輪。動滾輪可作徑(jìng)向送進運動,兩個滾子均主動旋轉而工(gōng)件被帶動作自由旋轉。由(yóu)於滾子在熱處理後可以磨,加工精度提高。

磨削螺紋

主要 用於 加(jiā)工熱(rè)處(chù)理後具有 較高(gāo)硬度的(de) 螺紋。

工件淬火後(hòu)的硬度較高,雖(suī)然還(hái)可以切削(xuē),但會使切(qiē)削螺紋的刀具耐用度大大降低。另(lìng)外,螺紋在熱處理後將引起螺紋輪廓的變(biàn)形,因此,精密螺紋必須經過磨(mó)削加工,以保證精(jīng)度和(hé)表麵光潔度。

磨削螺紋的方法主要(yào)有:用單線砂輪磨螺紋(wén)、用多線砂輪磨螺紋及無心磨削螺紋等(děng)。