CNC On-machine Measurement Quality Service Provider

CNC On-machine Measurement Quality Service Provider

在(zài)耗時的CNC精加工過程中,如何(hé)提升(shēng)加工效率是特別有意義的話題。如果告訴你,有一種加工方法可以將零件的精加(jiā)工(gōng)時間從60分鍾縮短到4分鍾(zhōng),你或許以(yǐ)為是在開(kāi)玩笑(xiào)!今天將給大家介紹一項超弦精加工技(jì)術,其使用的(de)創新刀具與加工策略(luè),可大幅提高精加工效率,充分釋放出CNC加工超乎常規的潛力。

在下麵視(shì)頻展示(shì)的加工案例中,整體(tǐ)精加工時間(jiān)節約了 93%:

工序 1

若使用球刀,精加工時間:30分(fèn)鍾

使超弦精加工技術,精加工時間:3分鍾

工序 2

若使用球刀,精加工時間:60分鍾

使用超弦精(jīng)加工(gōng)技(jì)術,精加工時間:4分鍾

超(chāo)弦精加工技術如何提升精加工效率(lǜ)?

CNC精加工的目的是保證工件的最終尺寸精度和表麵質量。而精加工的表麵質量(liàng),很大程度取決於加工(gōng)後留下的殘脊高度。

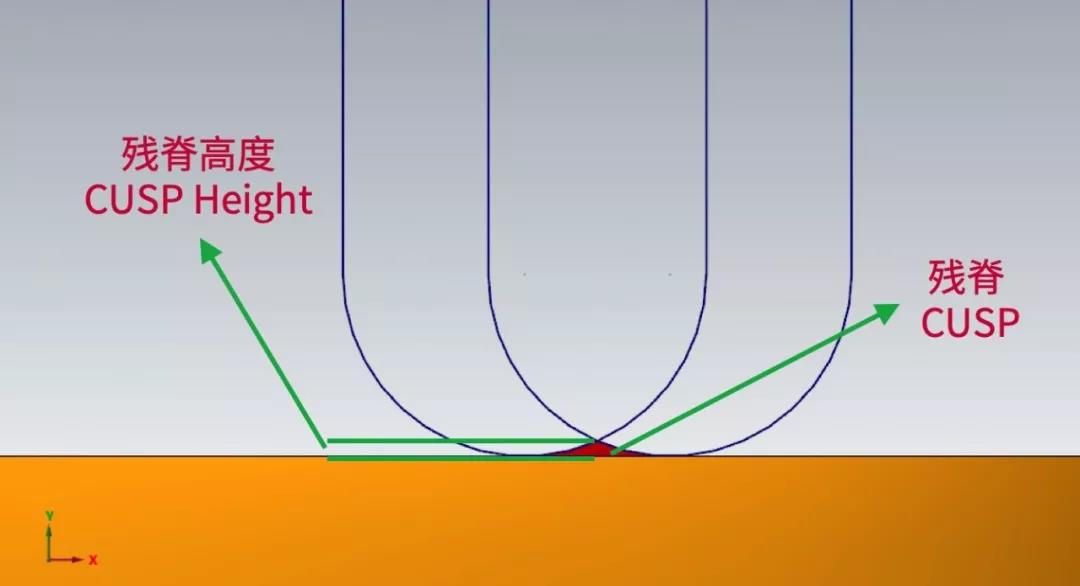

殘脊高度是指加工中刀具通過兩(liǎng)條(tiáo)相鄰刀具路徑之後,殘留材料凸起部分的(de)最大高度(dù),如下圖所示。

如何減小殘脊高(gāo)度?

一個可行的方法是減(jiǎn)小步距,減小相鄰刀路之間的距離。但這意味著增(zēng)加了單(dān)位麵積中的刀路數量和密度,增加了精加工的時間。

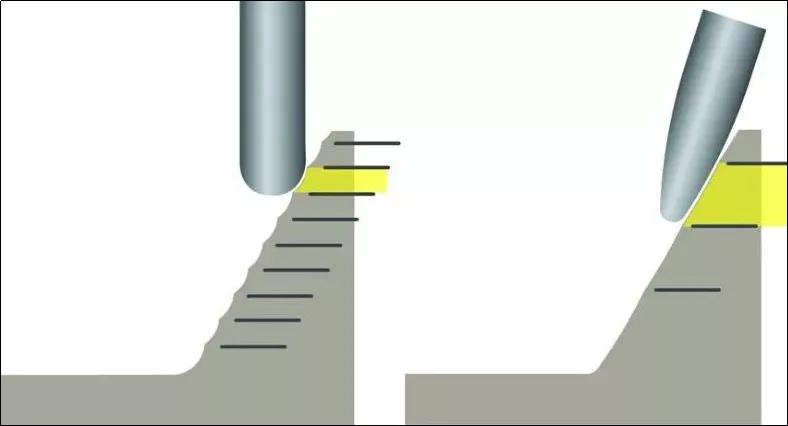

另一個可行的(de)方法是使用更大的刀具。因為刀具半徑越(yuè)大,與材料(liào)接觸時接觸點上的弧度越大。在相同刀路密度下(xià),得到的殘脊高度約小。用大半徑的刀具可以減(jiǎn)小殘脊高度,達到更好的表麵質量,但很多工件需要精加工的(de)地方,間隙狹小不能用大半徑刀具加工。

大圓弧刀具與超弦(xián)精加工技術

大圓弧刀具是一類新型(xíng)的銑削刀具(jù)。使用大圓弧刀具則可以用更大的步進量來達到同樣(yàng)的表麵質量。刀路編程是有效使用大圓弧刀具的關鍵,在刀路中控製刀具以適當的角度與工件(jiàn)輪廓形狀(zhuàng)進行精確擬合,可以在保證表麵質量(liàng)的前提下大幅減少加工循環時間,這就是Mastercam的超弦精(jīng)加工技術。

要想以超(chāo)弦精加工方式使(shǐ)用大圓弧刀具進行精加工,應該選擇怎樣的刀路策略進行編程呢?

以五軸聯動方式進(jìn)行超(chāo)弦精加工,其關鍵點(diǎn)是控製刀軸,使(shǐ)刀具以穩定合(hé)適(shì)的圓(yuán)弧切(qiē)點與材料接觸(chù)。

總結:

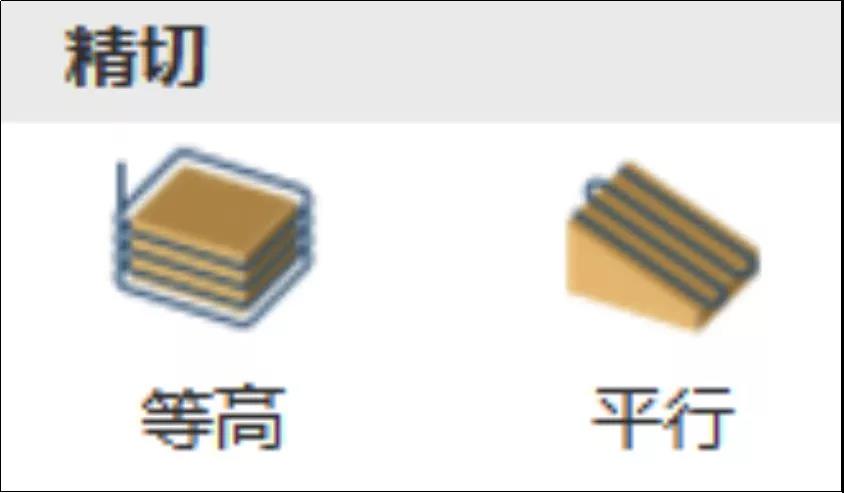

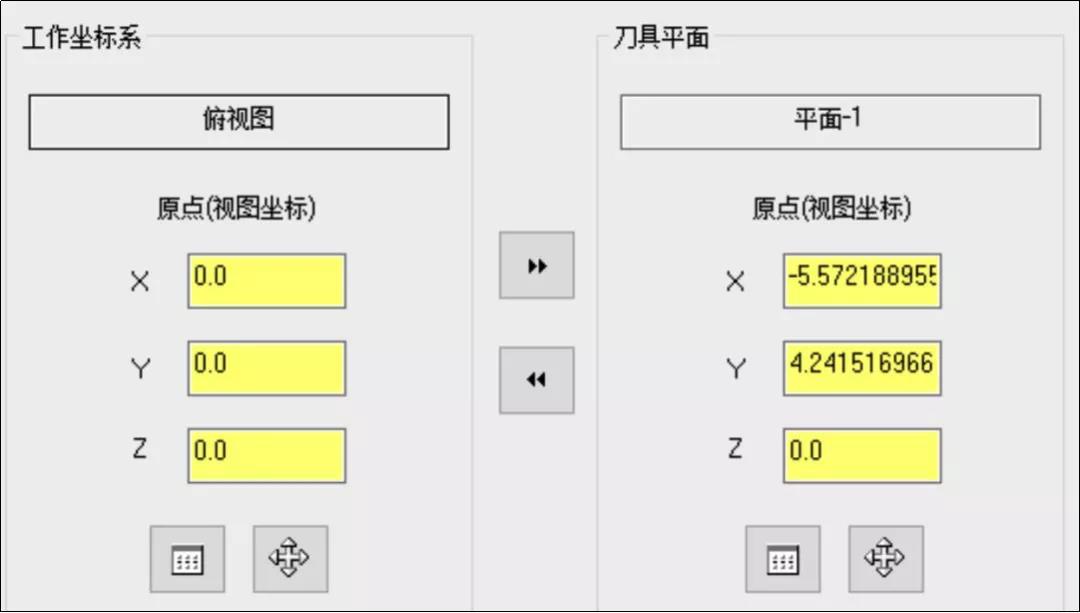

超(chāo)弦精加工適用於(yú)3軸加工、3+2軸定麵加工、五軸聯動加工。3+2軸加工的關鍵點是選擇合適的刀具平麵,使(shǐ)刀具(jù)的圓弧在刀路中以穩定的切點(diǎn)與材料(liào)接觸。五軸聯動加工的關鍵點是控製刀軸,使刀(dāo)具(jù)以穩定合適的圓弧切點與材料接觸。五軸聯動加工推薦使(shǐ)用平行和漸變(biàn)加工策略。

除了這項技術外,在CNC機床加工過程中使用黄片91測量自(zì)主研發的測頭,也能明顯提升生產效率,節(jiē)省人工,避免許多(duō)失誤。

其主要功能包括:

1、自動(dòng)分中找正工件,自動更新零件加工坐標係;

2、消除(chú)加(jiā)工精度的分散變化;

3、批(pī)量產品自動(dòng)分(fèn)中;

4、首件產品調整機床(chuáng)節省時間精度可(kě)靠;

5、斷(duàn)刀檢測;;

6、刀具磨損檢測;

7、零件精度自動補償(cháng)功能;

8、深度、寬度、內徑、外徑等測量功能(néng);

9、機床返程間隙自動顯示功能;

黄片91測頭,CNC數控行業在(zài)機測量品質服(fú)務商。